1. Introducere

Mașinile-unelte şi prelucrări prin aşchiere CNC (cu comandă numerică) reprezintă la ora actuală echipamentele tehnologice cele mai performante în industria prelucrătoare. În consecință, utilizarea tehnicilor CAD/CAM pentru programare este necesară pentru o exploatare optimă a acestor echipamente, în contextul în care cerințele legate de complexitatea și precizia pieselor prelucrate sunt tot mai restrictive.

Prelucrarea prin așchiere unei piese complexe pe o mașină unealtă cu comandă numerică (CNC) presupune generarea codului NC care conține, într-o formă codificată numeric, comenzile pentru deplasarea axelor mașinii și/sau a sculelor pe traiectoriile de așchiere necesare pentru obținere formei piesei finite.

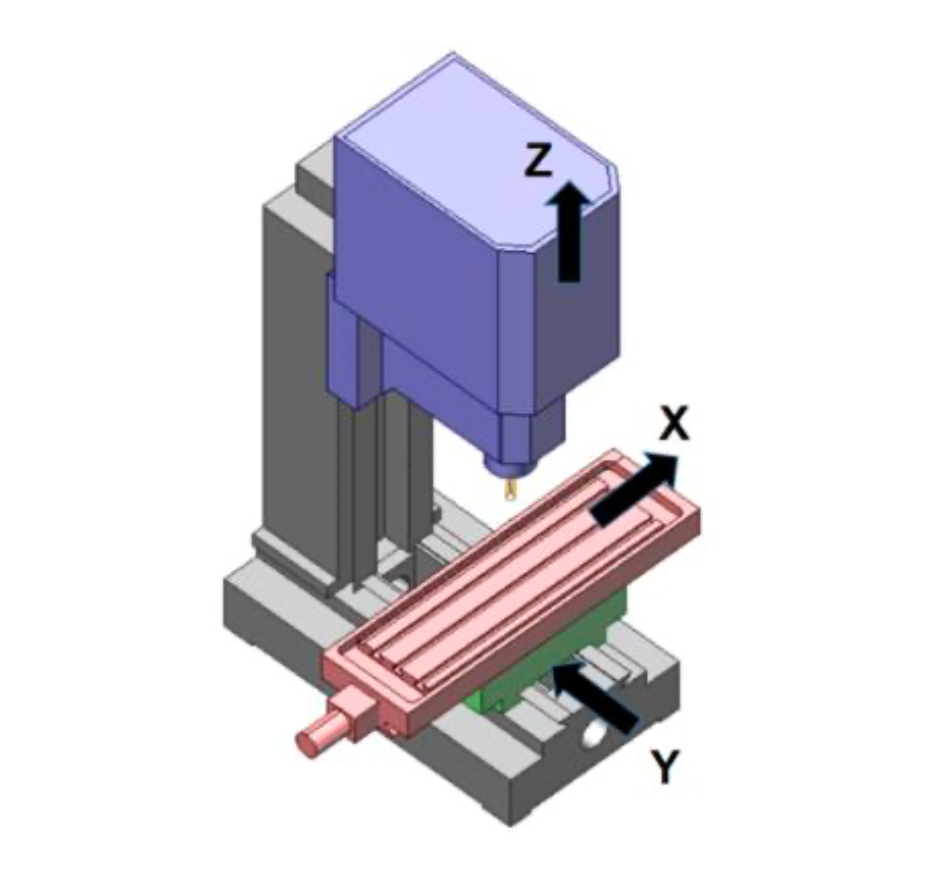

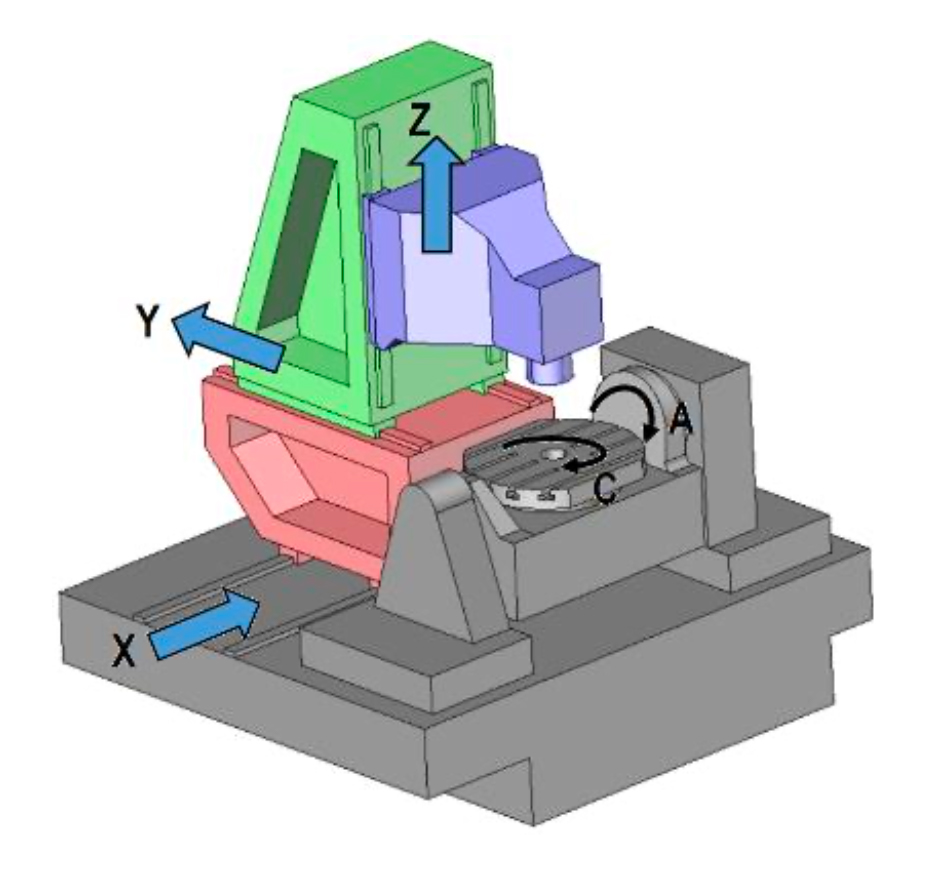

Centrele de prelucrare cu trei axe comandate numeric (de obicei axele de translație X, Y și Z) încep să fie considerate din ce în ce mai mult echipamente “clasice”, fiind înlocuite din ce în ce mai mult în practica industrială cu centrele de prelucrare în cinci axe [1-3]. În figurile 1.1 și 1.2 sunt prezentate modele simplificate ale celor două tipuri de echipamente.

2. Tipuri de prelucrări prin aşchiere CNC și caracteristici

Prelucrările prin așchiere realizate pe mașinile-unelte CNC în trei axe se individualizează prin următoarele aspecte:

- sunt caracteristice pieselor volumice de formă complexă, la care pereții nu sunt drepți;

- în operațiile intermediare, de degroșare, prelucrările la un anumit nivel al axei Z se pot realiza într-un singur plan (2D), dar traiectoriile nu sunt identice la trecerea în plane paralele succesive;

- în cazul prelucrărilor realizate într-un singur plan, traiectoriile nu reprezintă echidistante ale unei curbe caracteristice, ci sunt orientate după mai multe curbe alese convenabil în planul respectiv;

- în operațiile finale (finisare) apar deplasări spa- țiale cu avans de lucru, în care apar în aceiași frază toate cele trei adrese geometrice de translație, X, Y, Z.

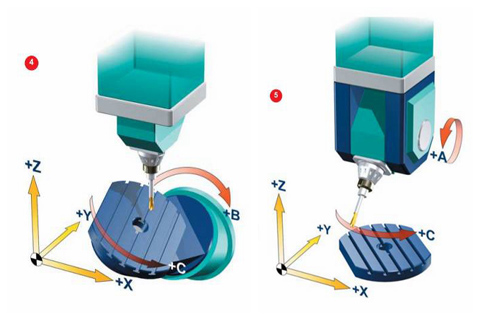

- În cazul utilizării centrelor de prelucrare cu cinci axe comandate numeric, putem avea două situații: realizarea unor prelucrări continue în cinci axe (cazul I) sau realizarea unor prelucrări indexate în 3+1 sau 3+2 axe (cazul II).

Prelucrările prin așchiere în cinci axe continue se individualizează prin:

- pe lângă axele de translație, în timpul mișcărilor cu avans de lucru sunt implicate în mișcare și două axe de rotație.

Prelucrările indexate în 3+1 sau 3+2 axe se caracterizează prin:

- sunt prelucrări 3D, dar între operații au loc deplasări pe axele de rotație (rotiri ale piesei), pentru a se putea prelucra 3D alte zone ale piesei;

- aceste rotiri poartă numele de indexări și se realizează exclusiv în afara procesului de prelucrare;

- în funcție de numărul de axe de rotație care indexează, procedeul poartă numele de prelucrare indexată 3+1 sau 3+2;

- astfel, piesa poate fi prelucrată dintr-o singură prindere, ceea ce reduce mult timpii auxiliari, crescând productivitatea prelucrării;

- prelucrarea unei astfel de piese poate fi realizată și pe o mașină CNC cu numai 3 axe comandate numeric (X, Y, Z), dar sunt necesare mai multe prinderi, iar productivitatea este redusă.

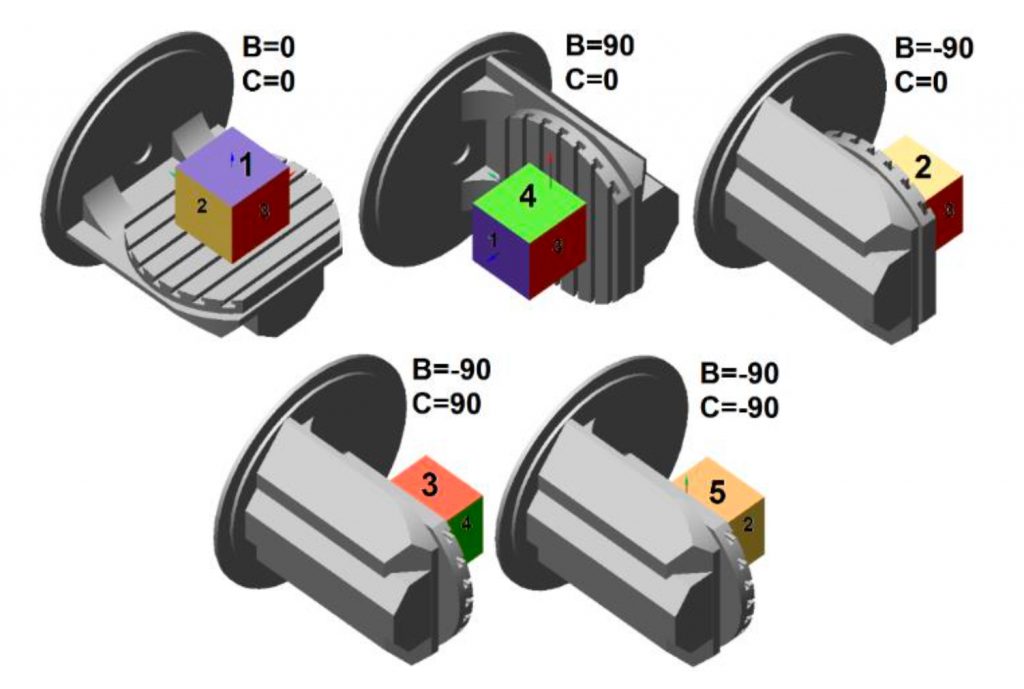

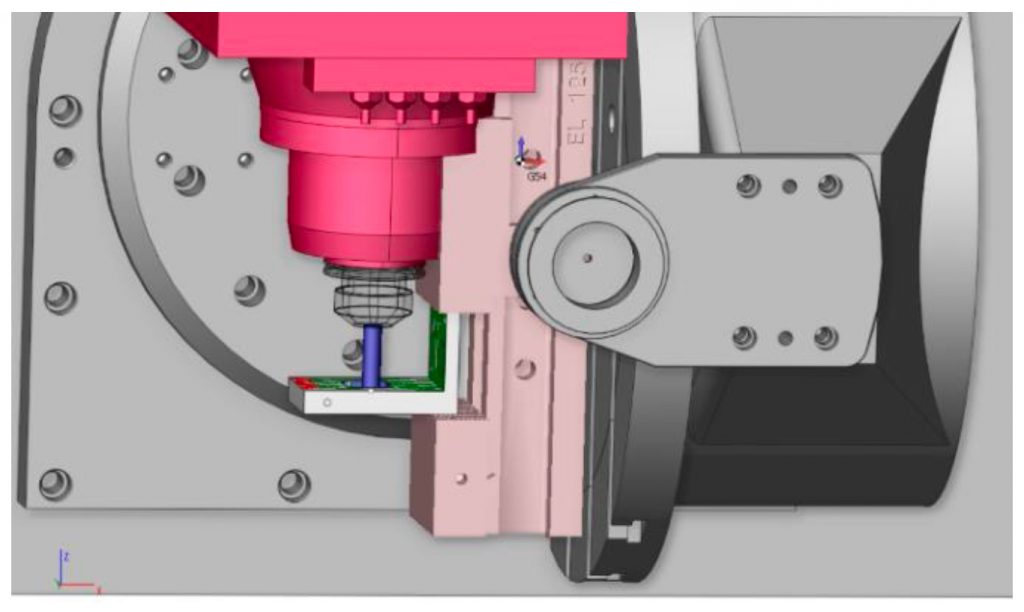

Figura 1.3 ilustrează conceptul prelucrărilor indexate 3+2.

Astfel, prelucrare fețelor prin aşchiere CNC unui cub poate fi făcută dintr-o singură prindere, dacă se utilizează ca echipament tehnologic un centru de prelucrare prin frezare cu cinci axe comandate numeric.

Se observă modul în care variază poziția unghiulară a axelor de rotație B și C, pentru aducerea în poziție de lucru a fiecărei fețe (din cele cinci accesibile) ale cubului.

În concluzie, mașinile-unelte CNC cu cinci axe comandate numeric, nu sunt utile doar pentru prelucrarea unor piese de mare complexitate (de exemplu palete de turbină), ci și pentru prelucrare unor piese simple, care ar necesita mai multe prinderi, dintr-o singură prindere.

Complexitatea prelucrări prin aşchiere CNC, atât pe centrele de prelucrare prin frezare cu trei axe, cât și pe cele cinci axe, face utilizarea tehnicilor de proiectare și fabricație asistată de calculator (CAD/CAM) obligatorie. Programarea manuală a acestor echipamente tehnologice, deși teoretic posibilă, este mult prea dificilă în contextul actual, în care complexitatea pieselor prelucrate (atât din punct de vedere al formei, cât și al preciziei dimensionale) este din ce în ce mai mare.

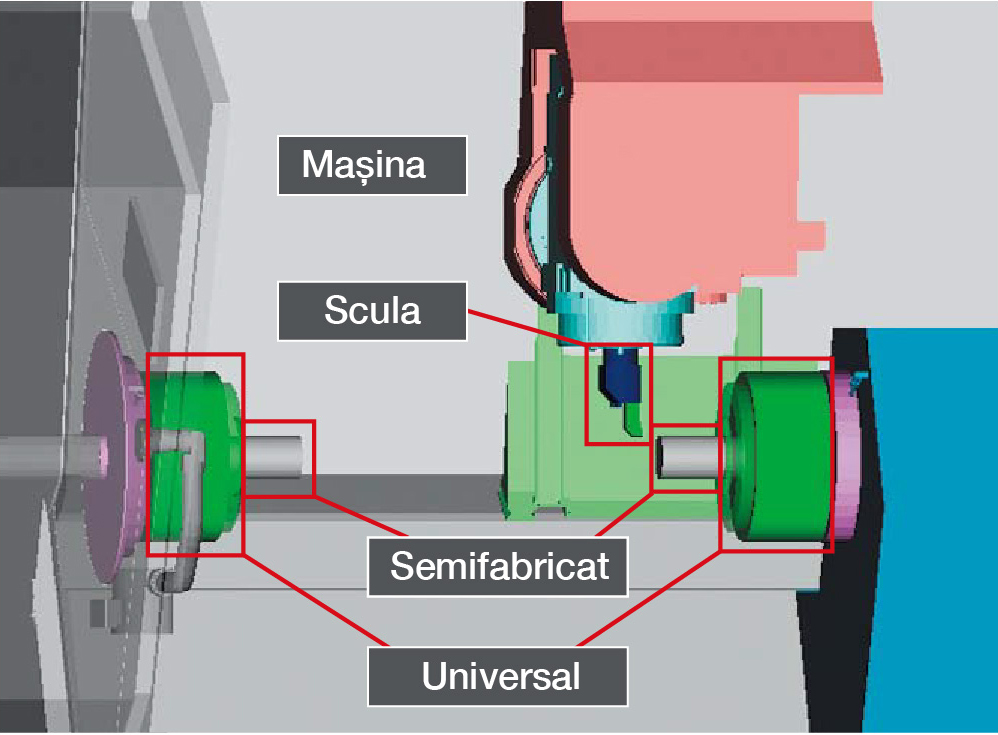

Programarea asistată de calculator presupune parcurgerea unor etape, care includ realizarea modelului geometric 3D al piesei de prelucrat, calculul parametrilor geometrici și tehnologici ai traiectoriilor relative sculă-piesă (pre-procesarea), generarea comenzilor pentru execuția piesei, și generarea codului NC specific echipamentului și a comenzilor către axele mașinii și sistemele de control (post-procesarea) al prelucrări prin aşchiere CNC.

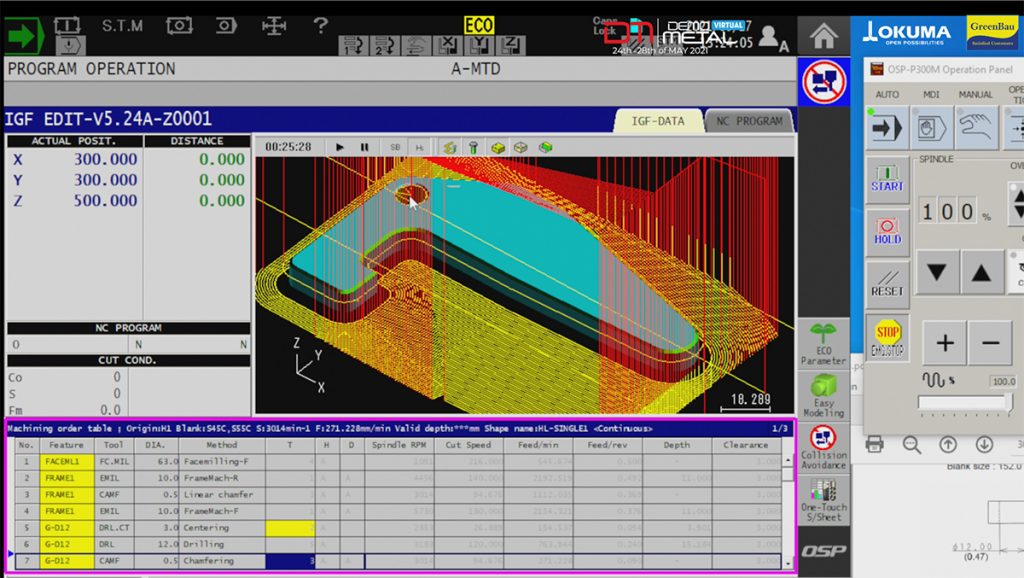

Faza de procesare include de cele mai multe ori simularea prelucrări prin aşchiere CNC. În funcție de complexitatea și performanțele pachetului software utilizat, simularea poate ilustra numai traiectoriile deplasărilor relative sculă-piesă, sau, în cazul unor sisteme CAM performante, poate reprezenta suplimentar și modul în care este îndepărtat materialul dintre semifabricat și piesa finită înainte de momentul prelucrări prin aşchiere CNC. Această din urmă variantă este din ce în ce mai des întâlnită.

Concluzionând, se poate afirma că simularea prelucrări prin aşchiere CNC, în cazul pachetelor software CAM moderne permit reprezentarea mișcărilor relative dintre scule și semifabricat, cu ilustrarea îndepărtării adaosului de prelucrare și verificarea potențialelor coliziuni dintre scule și semifabricat.

3. Particularităţile maşinilor unelte cu comandă numerică

Realizarea unei maşini-unelte cu comandă numerică nu presupune numai ataşarea la maşina-unealtă convenţională a echipamentului de comandă numerică, ci este necesar să se intervină cu unele soluţii constructive asupra acesteia, măsuri care să contribuie la creşterea performanţelor de precizie şi productivitate ale maşinii.

Maşina-unealtă cu comandă numerică trebuie sa răspundă următoarelor cerinţe:

3.1 Reducerea la minimum posibil a forţelor de frecare

- Reducerea la minimum posibil a forţelor de frecare între elementele cu mişcare relativă (lagăre, ghidaje, transmisie şurub-piuliţă), ceea ce conduce la reducerea uzurii acestor elemente şi, deci, a jocurilor dintre ele; aceasta determină păstrarea preciziei mişcării elementelor respective. Având în vedere necesitatea unor deplasări cu viteze mici a săniilor (la prelucrările de conturare), trebuie evitată apariţia fenomenului de mişcare sacadată.

3.2 Precizie ridicată a mişcărilor de translaţie şi de rotaţie

- Precizie ridicată a mişcărilor de translaţie şi de rotaţie, ce se obţine prin eliminarea jocurilor de montaj şi realizarea unor prestrângeri.

Sisteme cu poziționare absolută

Aceste sisteme memorează poziția curentă a capului de prelucrare și celelate elemente mobile ale mașinii CNC, punctul forte a comenzilor numerice Okuma.

O mașină cu CN (OSP III) care utilizează un sistem de feedback absolut de poziționare a fost dezvoltată în 1963, marcând debutul Okuma ca singurul producător electro-mecanic din Japonia care produce atât mașini-unelte, cât și dispozitive de comandă numerică.

Sistemul de poziționare absolută, care este capabil de revenire secvențială (la repornirea prelucrării care a fost oprită parțial), astfel încât resetarea de zero numai este necesară, a fost o caracteristică esențială și fundamentală din punctul de vedere al operatorului mașinii CNC.

În sistemul actual de poziționare absolută fără baterii, chiar dacă sursa de alimentare este întreruptă pentru o perioadă lungă de timp și chiar dacă în acest timp poziționarea este schimbată, acest sistem sigur nu va pierde poziția curentă a prelucrări prin aşchiere CNC.

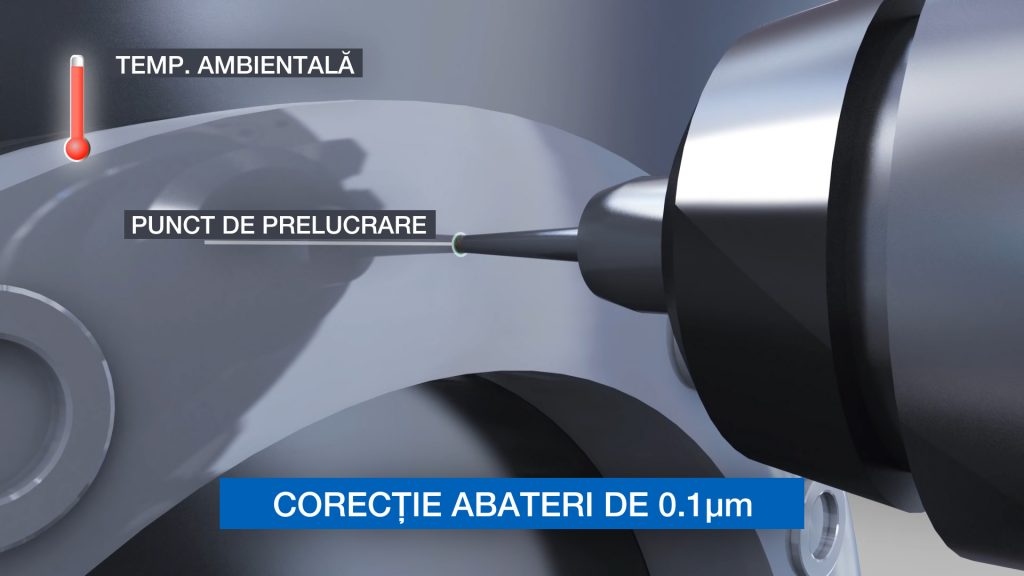

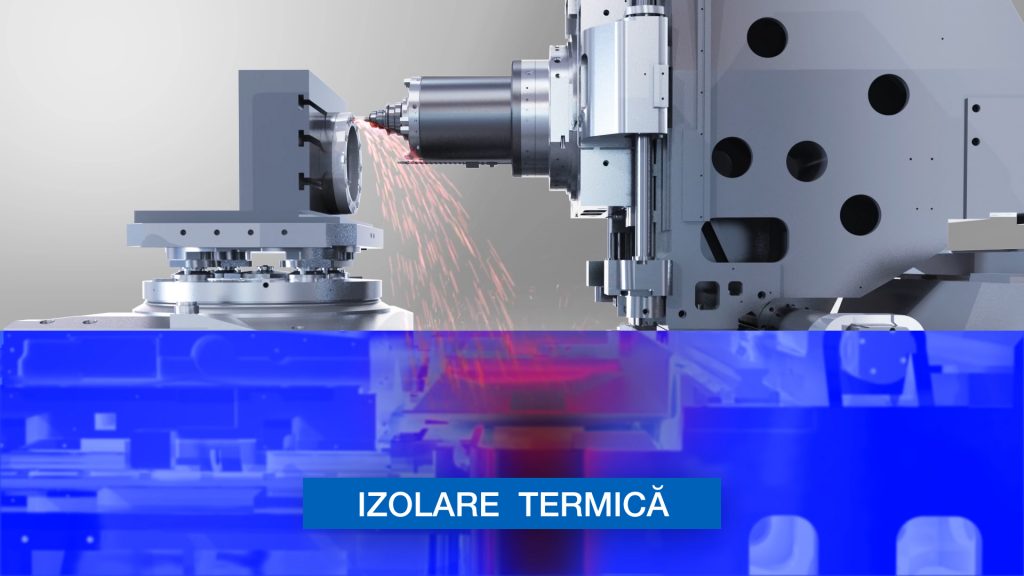

3.3 Deformaţii termice cât mai reduse

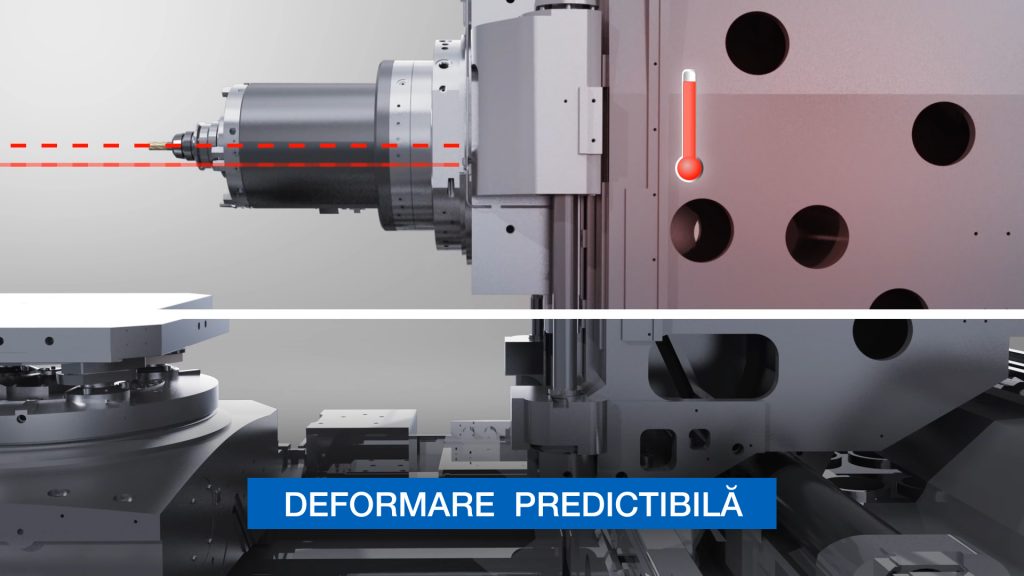

- Deformaţii termice cât mai reduse, deformaţii ce determină modificarea poziţiei relative dintre sculă şi piesă şi, deci, eroare de prelucrare.

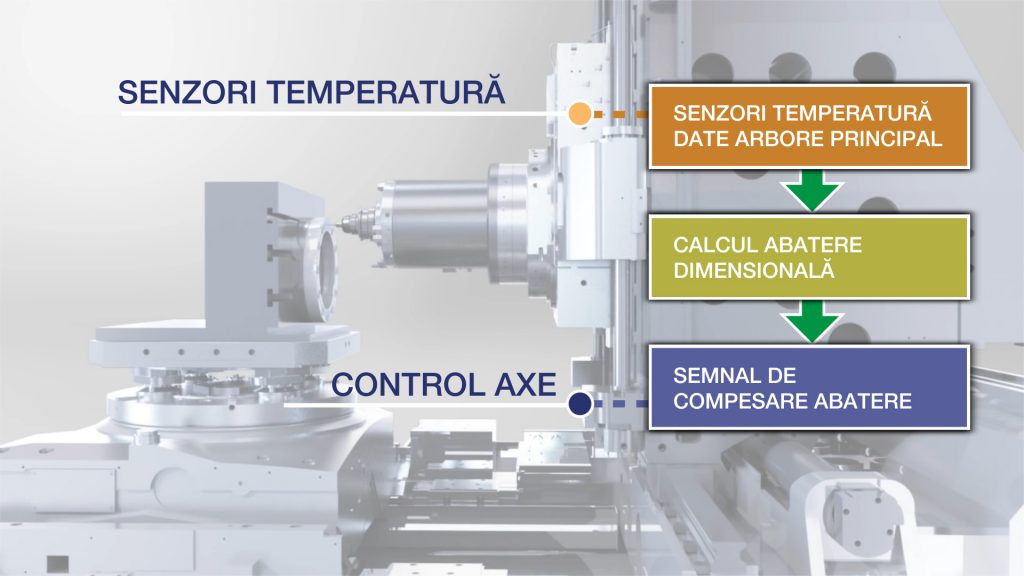

Stabilizator termo activ construcție (TAS-C)

La prelucrarea la temperaturi ambientale variabile, modificările dimensionale ale prelucrării sunt afectate de extinderea / contractarea componentelor mașinii, precum și de poziția piesei de prelucrat în raport cu masa din centrele de prelucrare și dimensiunea piesei de prelucrat în strunguri.

TAS-C, bazat pe caracteristicile termice ale mașinii, cu senzori de temperatură amplasați corespunzător și date privind poziția axei de alimentare, va prezice și compensa deformarea termică în construcția mașinii atunci când se schimbă temperatura ambientală.

- Capacitate ridicată de amortizare a vibraţiilor din timpul prelucrări prin aşchiere CNC, deci generarea de suprafeţe cu o calitate superioară.

- Rigiditate ridicată a sistemului portant al maşinii-unelte, deci deformaţii elastice reduse.

Pentru a răspunde acestor cerinţe, în construcţia maşinii-unelte cu comandă numerică sunt prevăzute o serie de soluţii ce nu se regăsesc la maşina-unealtă convenţională şi anume:

3.4 Batiuri rigide din fontă

- Batiuri rigide din fontă. Motivul este că fonta este mai rigidă decât oţelul la deformări mecanice, dar şi la dilatare sau contractare termică. Mai nou, batiurile se fac din granit, din granit artificial, sau din polimeri epoxidici și alți compuși. Strungurile OKUMA au batiul din fontă și sunt foarte rigide, fiind recunoscute pentru precizia prelucrării în materiale cu durități ridicate.

- Arhitectura mașinii, construcție simplificată a mașinilor / Proiectarea mașinii care egalizează temperatura ambientală. „Deformare gestionabilă” – proiectare structurală pentru extinderea / contracția controlată a mașinii (direcții previzibile).

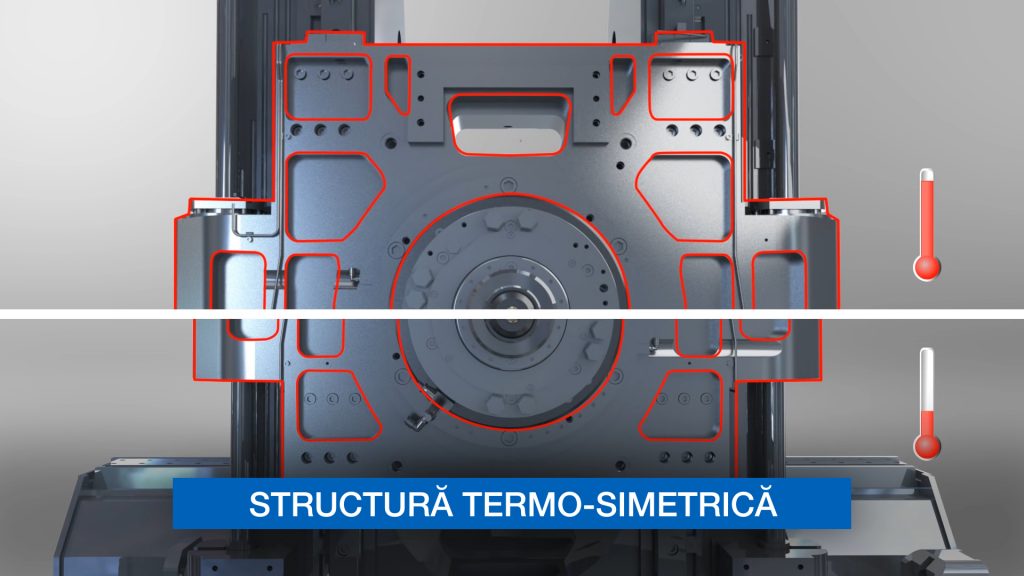

Structură simetrică termic

Cheia controlului deformării controlabile

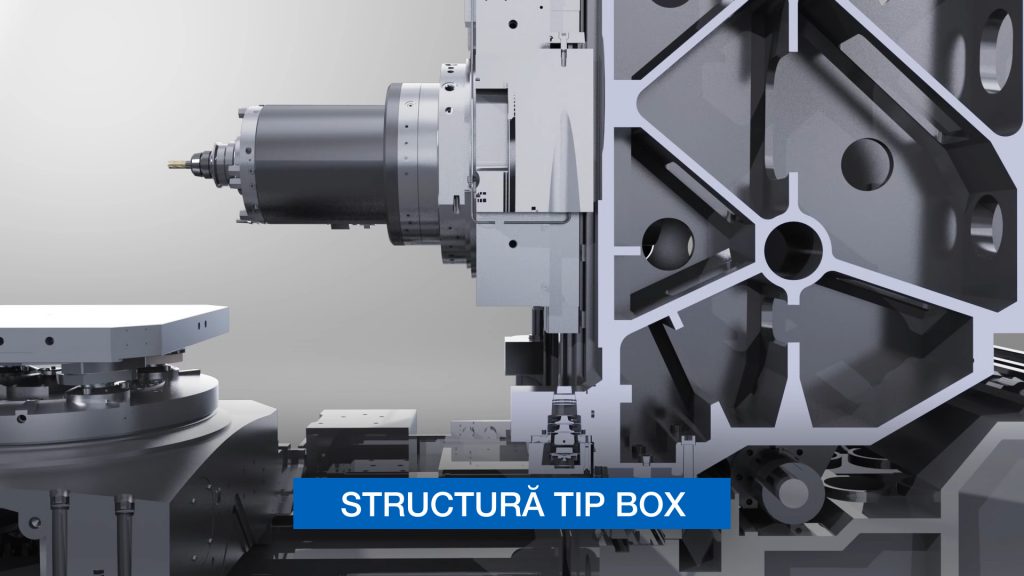

Structură tip box

Structură simplă cu două coloane pentru o deformare termică ușoară

Structură echilibrată termic

Amplasarea capacului frontal și a dulapului de control din spate permite transferul uniform al căldurii

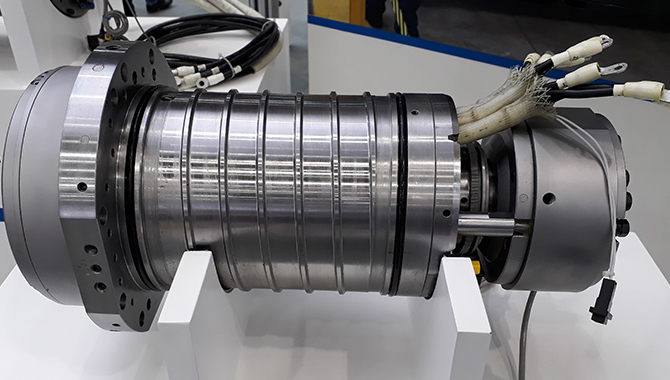

- Lăgăruirea arborilor principali cu lagăre de rostogolire, hidrostatice, aerostatice sau magnetice, ceea ce conduce la creşterea preciziei mişcării de rotaţie, la creşterea coeficientului de amortizare a vibraţiilor, la creşterea rigidităţii lagărului şi la reducerea încălzirii, deci reducerea deformaţiilor termice ale subansamblului, deformaţii ce au pondere deosebită în balanţa erorilor de prelucrare.

3.5 Ghidaje precise și rigide

- Utilizarea unor ghidaje de rostogolire şi a unor ghidaje hidrostatice având efecte asupra preciziei mişcării de translaţie, asupra coeficientului de amortizare a vibraţiilor, asupra reducerii încălzirii (prin micşorarea coeficientului de frecare) şi asupra rigidităţii ghidajului.

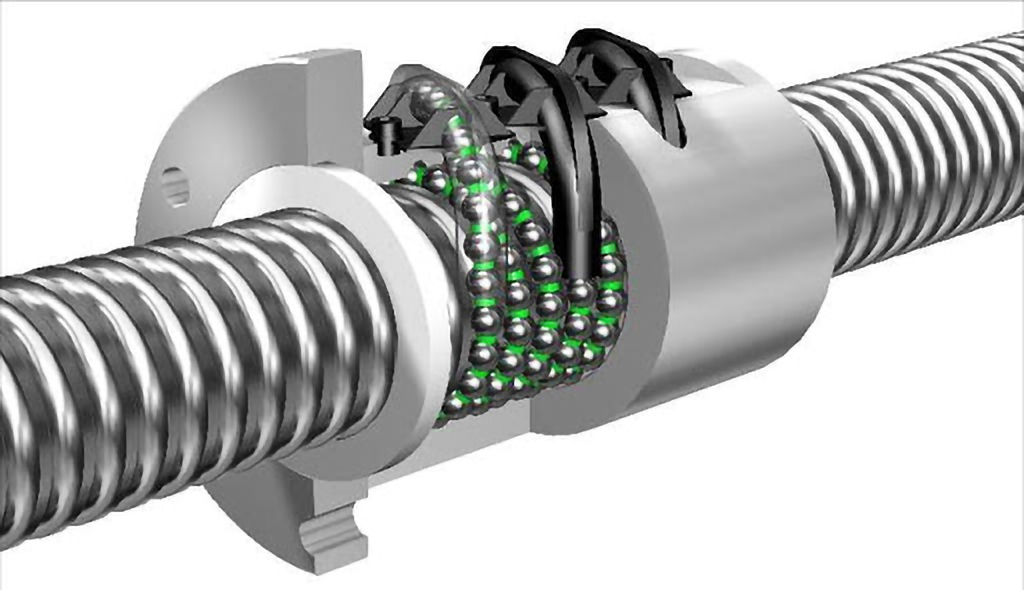

- Utilizarea transmisiei şurub conducător-piuliţă cu bile cu recirculare, ori chiar a piuliţelor hidrostatice, având ca efect principal transmiterea fără joc a mişcării la sănii, ceea ce este foarte important în cazul mişcărilor de generare prin conturare, atunci când, în funcţie de panta profilului piesei, au loc frecvente schimbări de sens ale mişcării de avans.

3.6 Motor puternic integrat în arborele principal

- Utilizarea unor motoare de acţionare cu turaţie reglabilă continuu, în limite largi, reversibile (motoare de curent continuu, motoare asincrone comandate prin convertizoare de frecvenţă, motoare pas cu pas), ceea ce permite scurtarea lanţurilor cinematice de avans şi deci creşterea preciziei cinematice.

Tehnologia avansată a motorului cu reluctanță PREX de la Okuma, baza unei mașini unelte CNC superioare în prelucrarea eficientă a metalelor dure prin așchiere.

3.7 Magazie de scule cu schimbare automată

- Utilizarea unor sisteme de schimbare automată a unui număr mare de scule, ceea ce face posibilă executarea unor procese tehnologice complexe, cu un număr mare de operaţii.

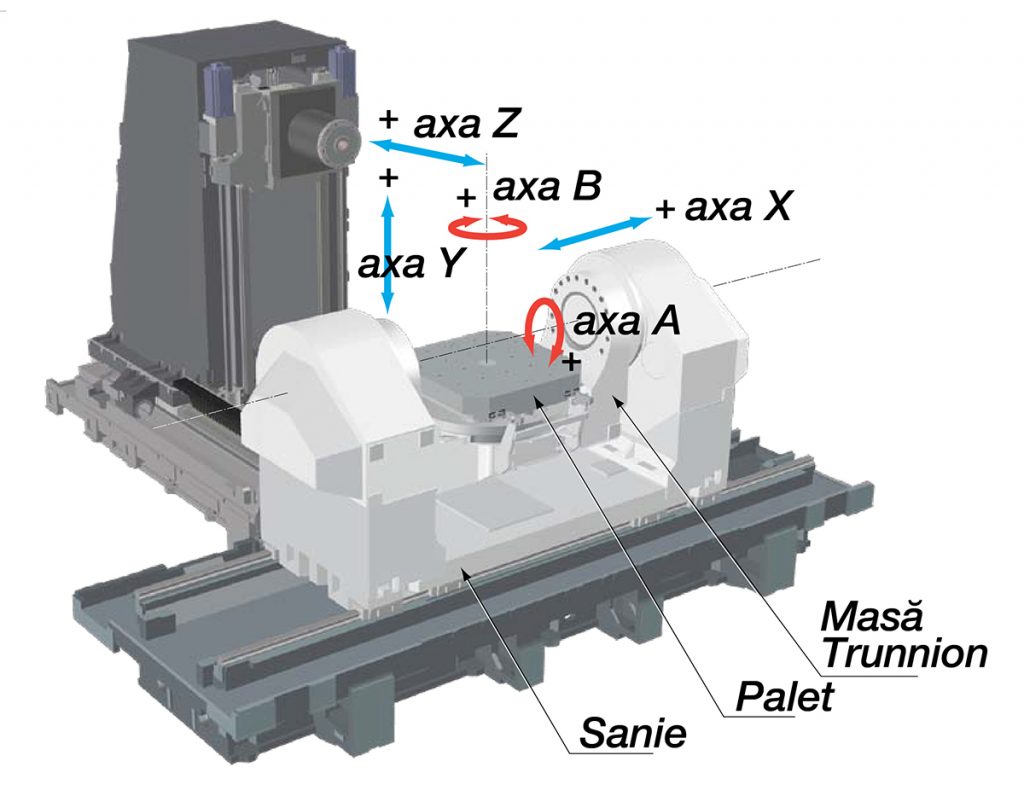

3.8 Masă rotativă / Trunnion

În ceea ce privește programarea pentru 4 respectiv 5 axe, există 2 tipuri de prelucrări: prelucrări cu axa sculei în poziție fixă și prelucrări cu axa sculei în poziție variabilă (unghiulară) în raport cu suprafața ce se prelucrează.

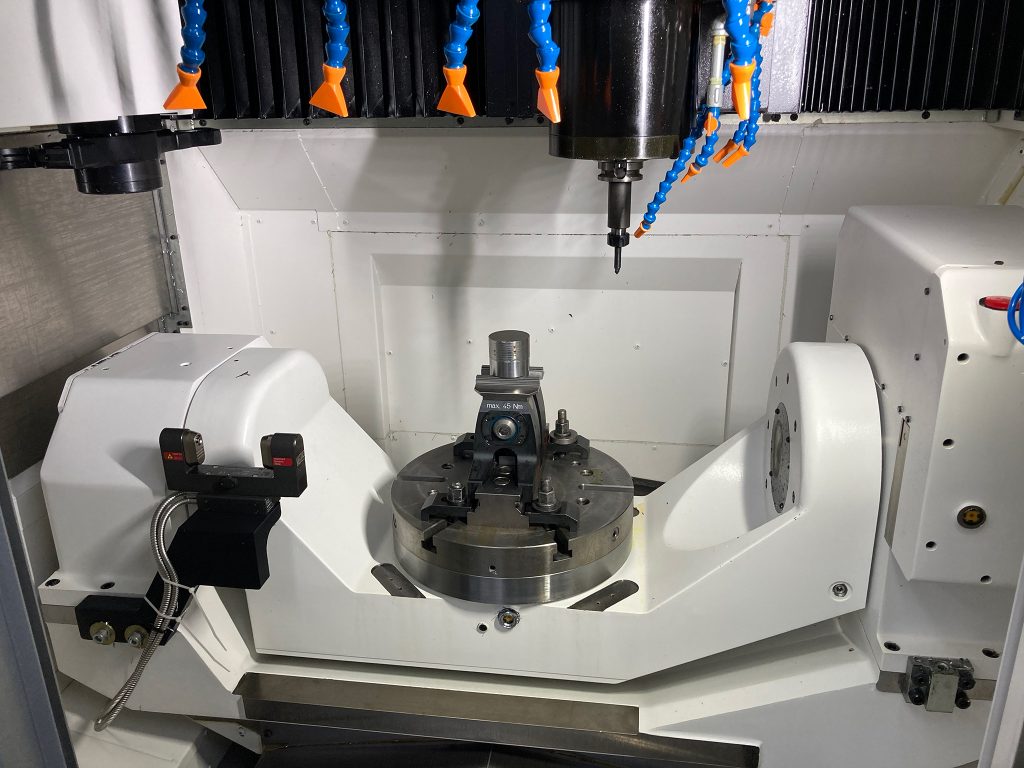

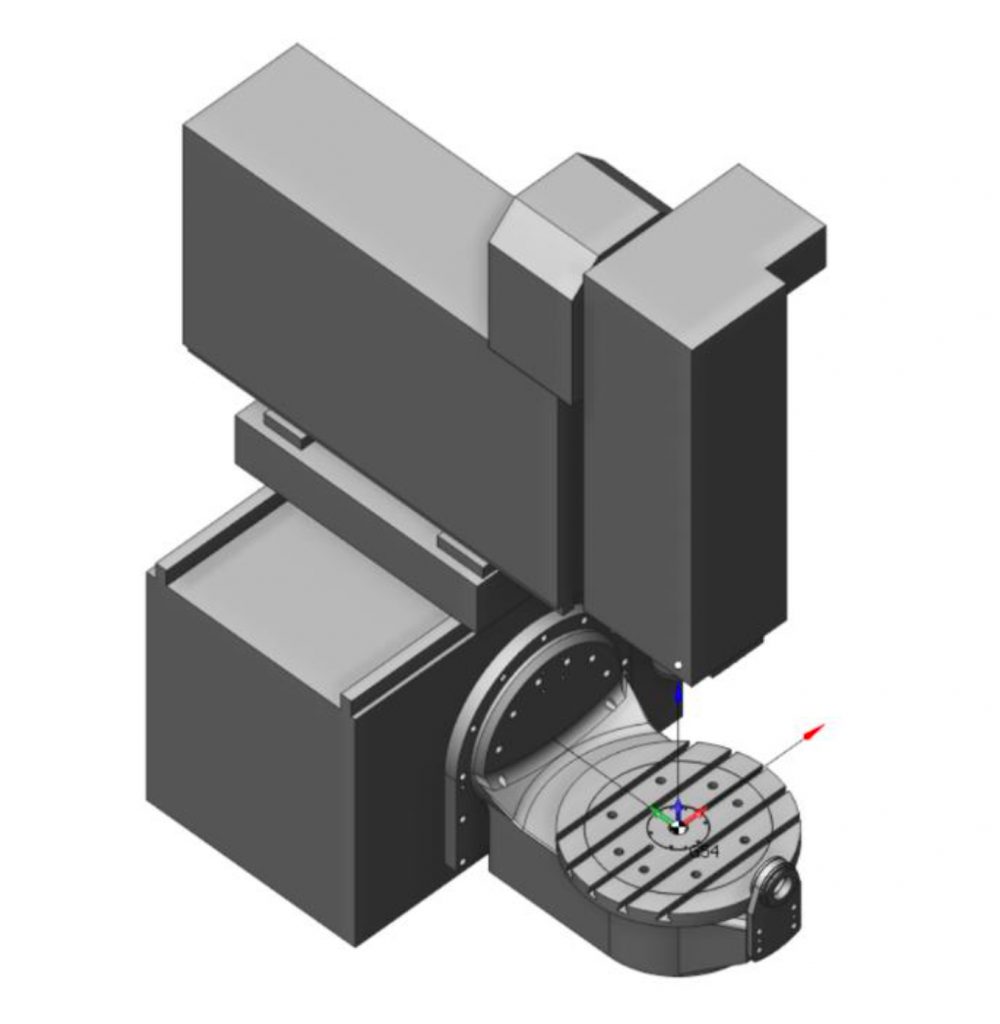

Avantajele centrelor de prelucrare CNC în 5 axe cu masă rotativa

Centrele de prelucrare in 5 axe cu masă rotativa (tip trunnion) permit executia celor mai bune prelucrari in spațiu 3D. Centrele de frezare cu masă rotativă ofera un spațiu de lucru mai mare decât centrele de frezare în 5-axe, cu cap rotativ, și generează un cuplu mare la o viteză redusă. În imaginea de jos, masa trunnion al centrului vertical CNC Okuma GENOS M460V-5AX.

Avantajele centrelor de prelucrare CNC în 5 axe cu cap rotativ

Centrele in 5-axe cu cap rotativ permit prelucrarea de piese mai grele decât centrele in 5-axe cu masă rotativă. Datorita mesei mari de lucru, aceste mașini ofera posibilitatea montarii unui dispozitiv suplimentar de fixare pentru prelucrări multiple. Componentele de calitate superioara, cum ar fi: ghidajele liniare sau arborele principal integrat în motor, permite centrelor de prelucrare în 5-axe aplicații de prelucrări complexe.

3.9 Panou control numeric

Panoul de control este considerat în principal ca fiind creierul unei mașini CNC.

Operatorul încarcă programul de prelucrare în memoria mașinii de pe diverse suporturi media sau canale de comunicații de date (USB stick, rețea internă de calculatoare, etc) sau creând manual programul folosind mediul de programare grafic IGF de la Okuma.

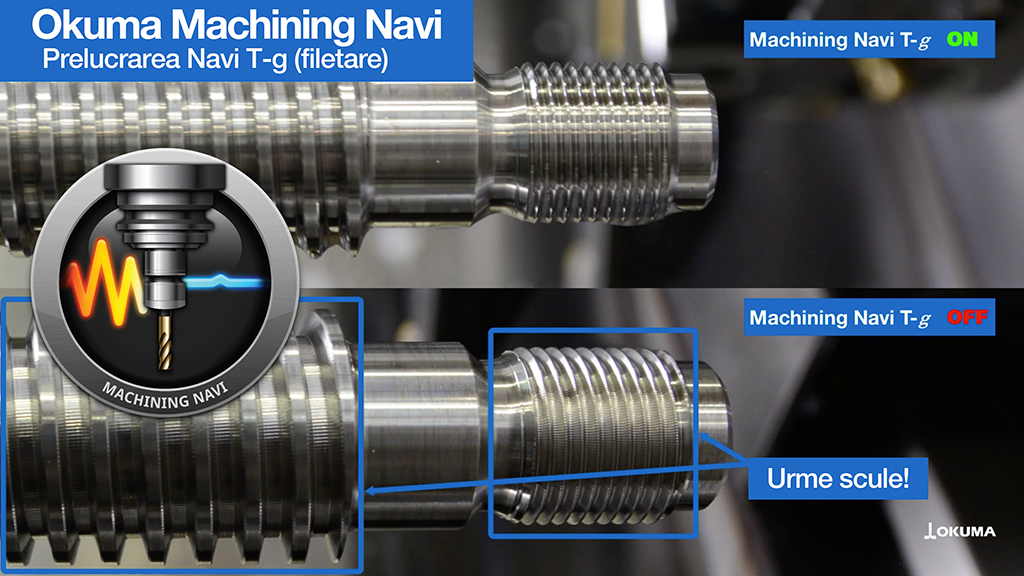

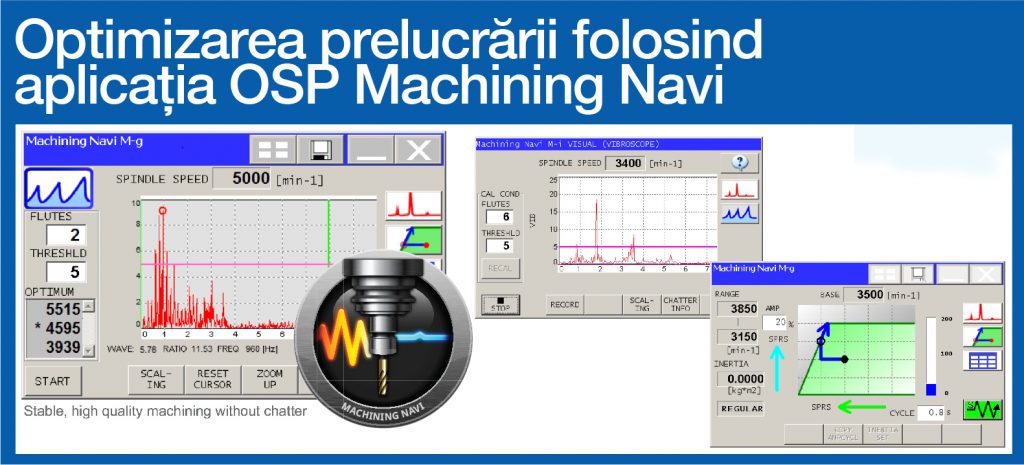

3.10 Aplicații software inteligente

Mașini unelte cu comandă numerică valorificate prin tehnologii inteligente. Tehnologii Inteligente de prelucrare Okuma o infrastructură tehnologică avansată de prelucrare metale care revoluționează mediul de fabricație prin productivitate, precizie și calitatea suprafețelor.

Această infrastructură de prelucrare inteligentă asigură o precizie ridicată și o productivitate ridicată, obținând cele mai bune rezultate ale fiecărei mașini fără deformare termică, fără coliziuni, fără zgomot și ajustare automată la cele mai bune condiții de așchiere.

Acuratețe în prelucrarea suprafețelor complexe

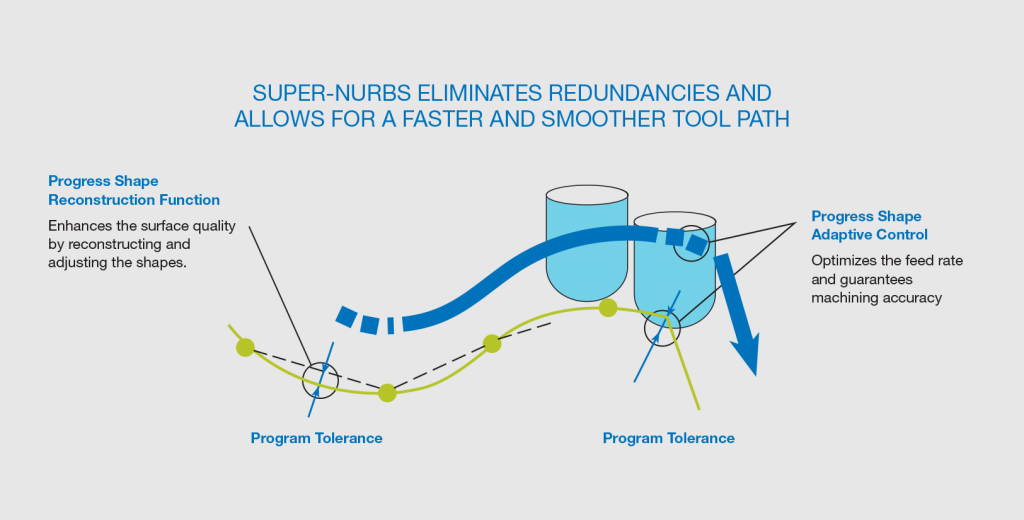

Termenul „NURBS” este un acronim pentru Spline Non-Uniform Rational Basis. Aceasta a fost dezvoltată în anii 1950 ca o modalitate matematică de regenerare (interpolare) a curbelor și a formelor libere, cum ar fi caroseriile auto și corpurile navei. A devenit utilizat în mod obișnuit în majoritatea pachetelor software CAD împreună cu sistemele CAM și face parte din standardele din industrie precum fișierele IGES și STEP.

Super-NURBS este tehnologia proprietară Okuma pentru realizarea funcționalității NURBS într-un mediu de prelucrare CNC. Cu Super-NURBS, controlul OSP proiectează o bandă de toleranță predeterminată care creează o curba spline considerată a fi cel mai potrivit traseu al sculei. Acest lucru elimină imperfecțiunile și permite o cale mai rapidă și mai ușoară a sculei (vezi Figura de mai jos). Mișcările sculelor sunt accelerate – menținând în același timp un nivel ridicat de precizie pentru a genera suprafețe prelucrate de calitate superiorară.

Compensează automat imperfecțiunile din prelucrările parțiale obținând suprafețe de înaltă calitate fără urme ale sculelor. Reduce timpii de rectificare sau chiar anulare, se elimină formele imperfecte pentru a reproduce exact suprafața din proiectul CAD/CAM.

4. Avantajele prelucrări prin aşchiere CNC

Echipamentele de comandă numerică de tip CNC (Computer Numerical Control), au microprocesor încorporat şi au o răspândire foarte largă după apariţia microprocesorului (1976- 1980). După anii ′′80 au apărut în special în ţările industriale avansate, cu dezvoltare puternică a industriei electronice şi, ulterior (după anii ′′90) şi în celelalte ţări.

Mai multe detalii despre Programarea mașinilor-unelte cu comandă numerică.

Echipamentele de comandă numerică a maşinilor-unelte trebuie să asigure următoarele funcţii de bază:

- realizarea unei traiectorii impuse a punctului de interacţiune sculă-piesă, cu o precizie ridicată;

- realizarea unor parametri optimi ai regimului de aşchiere (viteza de aşchiere, viteza de avans, adâncimea de aşchiere);

- comanda şi supravegherea desfăşurării diferitelor etape tehnologice ale procesului de prelucrare;

- posibilitatea de introducere manuală a datelor sau de la alte echipamente periferice.

Această dezvoltare se datorează avantajelor deosebit de importante pe care le aduce utilizarea acestor maşini-unelte în sistemele de fabricaţie bazate pe prelucrări mecanice:

1. Se înlătură necesitatea unor şabloane ori modele utilizate în copierea clasică, ce se confecţionează foarte greu, la costuri ridicate şi executate într-un timp îndelungat, ceea ce face procedeul avantajos numai la producţia de serie foarte mare;

2. Programele în comandă numerică sunt stocate şi transmise direct de la calculator şi au o densitate mare a informaţiilor, ceea ce permite programarea numerică şi prelucrarea automată a unor piese bazate pe procese tehnologice complexe, cu multe operaţii, ce nu se pot prelucra pe alte tipuri de maşini-unelte decât într-un timp foarte lung şi cu un mare efort din partea operatorului maşinii;

3. Programele de comandă numerica se elaborează într-un timp scurt, (de cele mai multe ori se editează în mod automat) ceea ce permite trecerea rapidă la prelucrarea unui alt tip de piesă. Aceasta a deschis calea pentru trecerea la un tip de producţie modernă, flexibilă, cu adaptare rapidă la diversificarea produselor cerute de o piaţă internaţională deosebit de dinamică;

4. Comanda numerică asigură o flexibilitate maximă a proceselor de fabricaţie în serii mici şi mijlocii, coroborată cu obţinerea unei productivităţi ridicate;

5. Programele în comandă numerică înlătură posibilitatea apariţiei unor erori de reglare, determinate de oboseala operatorilor umani, crescând prin aceasta calitatea pieselor prelucrate; maşinile cu comandă numerică permit optimizarea programelor de prelucrare şi introducerea unor corecţii în scopul îmbunătăţirii preciziei de prelucrare;

6. Utilizarea maşinilor cu comandă numerică permite îmbunătăţirea organizării proceselor de fabricaţie, putându-se realiza conducerea automată a întregului proces de fabricaţie, cu ajutorul unui calculator de proces;

7. Utilizarea unei ierarhii de calculatoare conduce la posibilitatea automatizării şi a activităţilor inginereşti de proiectare şi programare a prelucrării şi de planificare şi programare a fabricaţiei; se poate ajunge la sistemele CIM (Computer Integrated Manufacturing), în care toate activităţile sunt automatizate, iar transmiterea informaţiilor se face direct, prin reţea de calculatoare, fără alt suport de informaţii;

8. Maşinile-unelte cu comandă numerică de tip CNC permit transferul muncii din zona aptitudinilor într-o zonă intelectuală, personalul fiind implicat în activităţi de programare şi monitorizare a procesului.

5. Comparație între Mașina Unealtă Manuală și Mașina Unealtă cu Comandă Numerică

Chiar dacă prelucrarea CNC a eclipsat prelucrarea prin așchiere manuală cu o tehnologie mai bună și aplicații mai largi, prelucrarea manuală deține încă un loc important în lumea prelucrăriilor mecanice prin așchiere. Ambele tipuri de prelucrări pot fi utilizate în diferite aplicații din diferite domenii, cum ar fi construcții, stomatologie, aerospațială, medicală, prelucrarea metalelor, auto, agricultură, energetică.

Avantajele prelucrării CNC

Prelucrarea CNC este mai avansată decât cea manuală și, așa cum era de așteptat, oferă o varietate de avantaje atât pentru activitatea de prelucrare, cât și pentru clienții care externalizează producția reperelor.

- Precizie – Mașinile CNC sunt incredibil de precise și pot reproduce multe componente cu aceleași măsurători și grosimi. Se bazează foarte mult pe prelucrarea autonomă, care elimină erorile umane.

- Productivitate mare – dacă sunteți în căutarea unei producții mari, cu mii de piese necesare într-un timp scurt, mașinile CNC pot gestiona producția la scară largă. Sunt, de asemenea, foarte scalabile pentru o afacere care crește rapid.

- Mai puțină muncă fizică – intervenția umană este redusă cu prelucrarea CNC. Nu este necesară atât de multă calificare și experiență pentru a folosi strungul sau freza și pentru a produce componente de calitate.

- Uniformitate – unul dintre cele mai mari avantaje ale prelucrărilor CNC este că pot reproduce același reper de nenumărate ori. Cu frezarea CNC, dimensiunile reperlor rezultate sunt similare în toleranțe strânse (3-4 μm).

Avantajele prelucrării manuale

Chiar dacă frezarea CNC este metoda preferată în majoritatea atelierelor și chiar pentru unii clienți, există unele aplicații și situații care sunt cele mai potrivite pentru frezarea manuală și, ca atare, are și cota sa corectă de beneficii.

- Capital mai mic – spre deosebire de mașinile de frezat CNC, mașinile manuale nu costă la fel de mult. Nu necesită atât de multe componente sau spațiu pentru a funcționa, ceea ce le face o alegere preferată pentru companiile care abia încep.

- Fără programare – pentru ca strungurile CNC să funcționeze, este necesară multă programare pentru ca mașinile să funcționeze corect. Cu frezarea manuală, nu trebuie să vă faceți griji cu privire la programare sau la timpul necesar pentru a vă asigura că detaliile sunt corecte.

- Timp de pregătire mic – cu frezarea manuală, timpul necesar pentru a produce o componentă este mai scurt. Pașii implicați nu sunt la fel de mulți ca și frezarea CNC, prin urmare, pregătirea unei piese necesită de obicei un timp mai scurt.

- Este un mare backup – prelucrarea manuală este utilă într-un atelier cu mașini mixte. În timp ce gestionați proiecte mari pe mașinile CNC, puteți utiliza așchierea manuală pentru a gestiona proiecte mai mici.

Spre deosebire de prelucrările CNC automate, așchierea manuală necesită multă abilitate tehnică (meseriași cu experiență) în special pentru reperele complexe. Prelucrarea manuală este ideală pentru componente simple și, de asemenea, în cazul în care volumul de producție este mic. Strunjirea și frezarea CNC este un standard în ziua de azi și este perfectă pentru proiecte cu volum mare și în care precizia suprafețelor prelucrare prin așchiere este esențială.

Funcții de îmbunătățire a calității suprafețelor prelucrate

Ghid OKUMA despre prelucrarea CNC în 5-axe

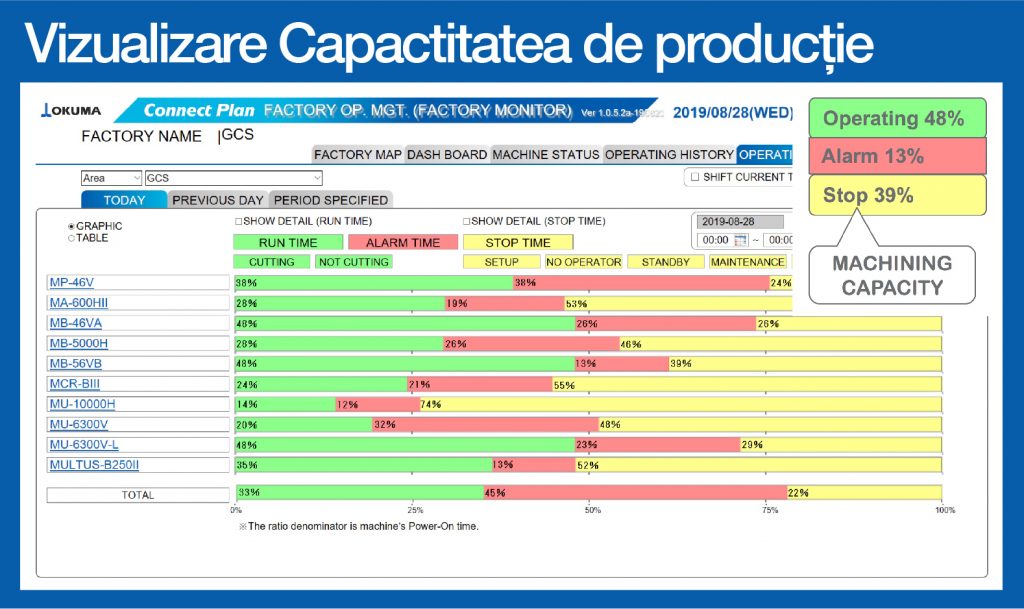

Connect Plan – Soluția Smart Factory OKUMA

Identificarea și rezolvarea ineficiențelor dintr-o producție CNC

Esti gata să investești într-o mașină multifuncțională?

Ce este rezervorul fără depuneri reziduale ?

Centru de prelucrare CNC și caracteristici

Programarea mașinilor-unelte CNC

Motorul cu reluctanță PREX de la Okuma

Prelucrări prin aşchiere CNC și Maşini unelte CNC

Ce este axa Y pentru strungurile cu frezare ?

Strung CNC cu frezare pe axa Y

Calibrare automată CNC 5-Axis Tuning

Condiții optime așchiere Machining-Navi

Compensare deformare termică Okuma

Sistem anti-coliziune mașini CNC Okuma

Soluții de prelucrare matrițe OKUMA

Tehnologia aditivă LMD pe mașini Okuma

Soluții prelucrare industria auto

Soluții prelucrare industria aeronautică

Maşină-unealtă CNC ? Cum alegem ?

Prelucrarea CNC 5 axe noțiuni de bază

Strung CNC, ce este și cum funcționează?

ARMROID robot integrat în mașina CNC

Bibliografie / Resurse

- REALIZAREA MODELULUI CINEMATIC PENTRU UN CENTRU DE PRELUCRARE PRIN FREZARE CNC CU CINCI AXE, Prof.dr.ing.Radu-EugenBREAZ , Prof.dr.ing.Sever-GabrielRACZ , Prof.dr.ing.ValentinOLEKSIK , Prof.dr.ing.OctavianBOLOGA , Prof.dr.ing.Paul-DanBRÎNDAȘU, Universitatea “Lucian Blaga” din Sibiu, Sibiu, România

- CNC MILLING VS. MANUAL MILLING, © 2021 MNB PRECISION LTD